MES-системы, мониторинг оборудования, платформенные стратегии, программирование роботов, сложные производственные системы – все это имеет ключевое значение для отрасли, для повышения эффективности производства, цифровизации промышленности. Это важно для профессионалов, которые не просто говорят о цифровизации, а делают ее своими руками.

Решение DELMIA Apriso способно полностью поддержать все производственные процессы, но это не всегда необходимо, так как есть существующие системы, есть задачи и цели каждого отдельного предприятия. Сначала оценивается зрелость производственных процессов, потом дается экспертное заключение о том, что можно в первую очередь автоматизировать, на что нужно обратить внимание, чтобы получить наибольший эффект. Этот эффект можно посчитать и оценить с точки зрения экономики.

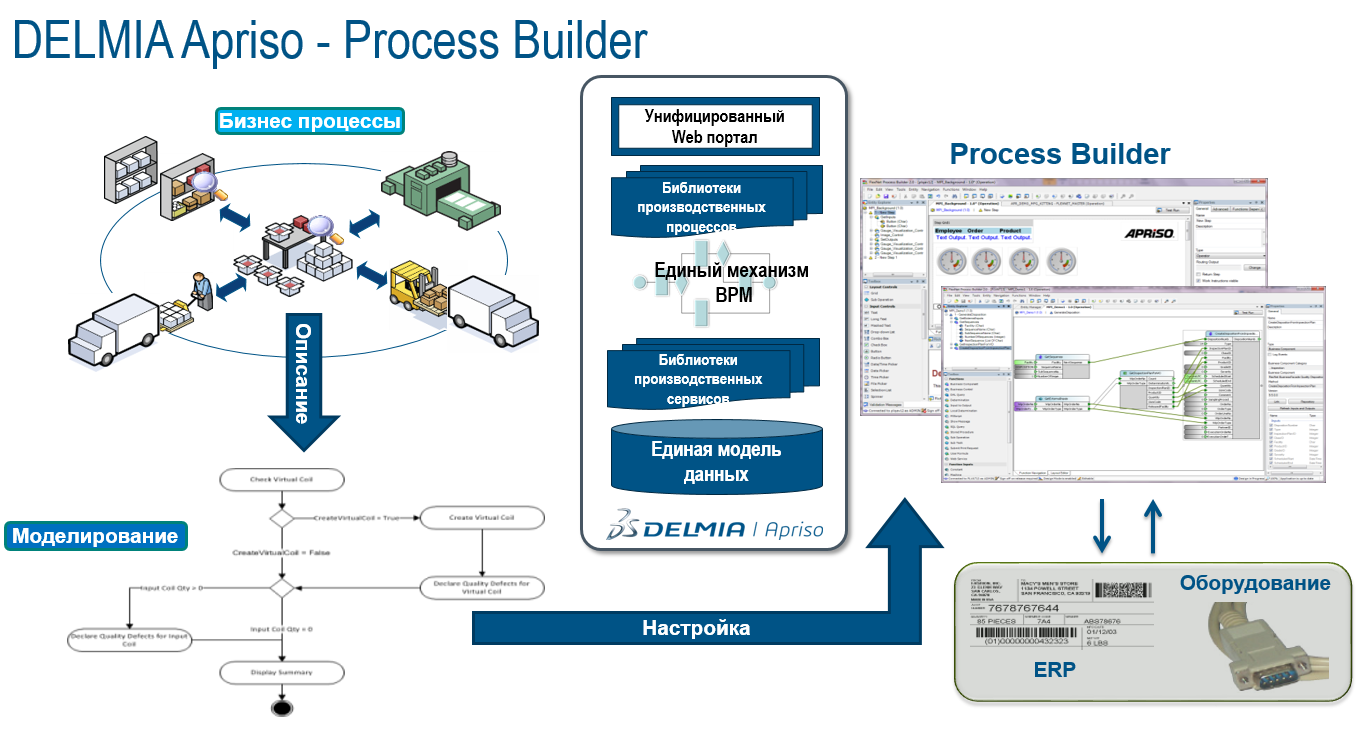

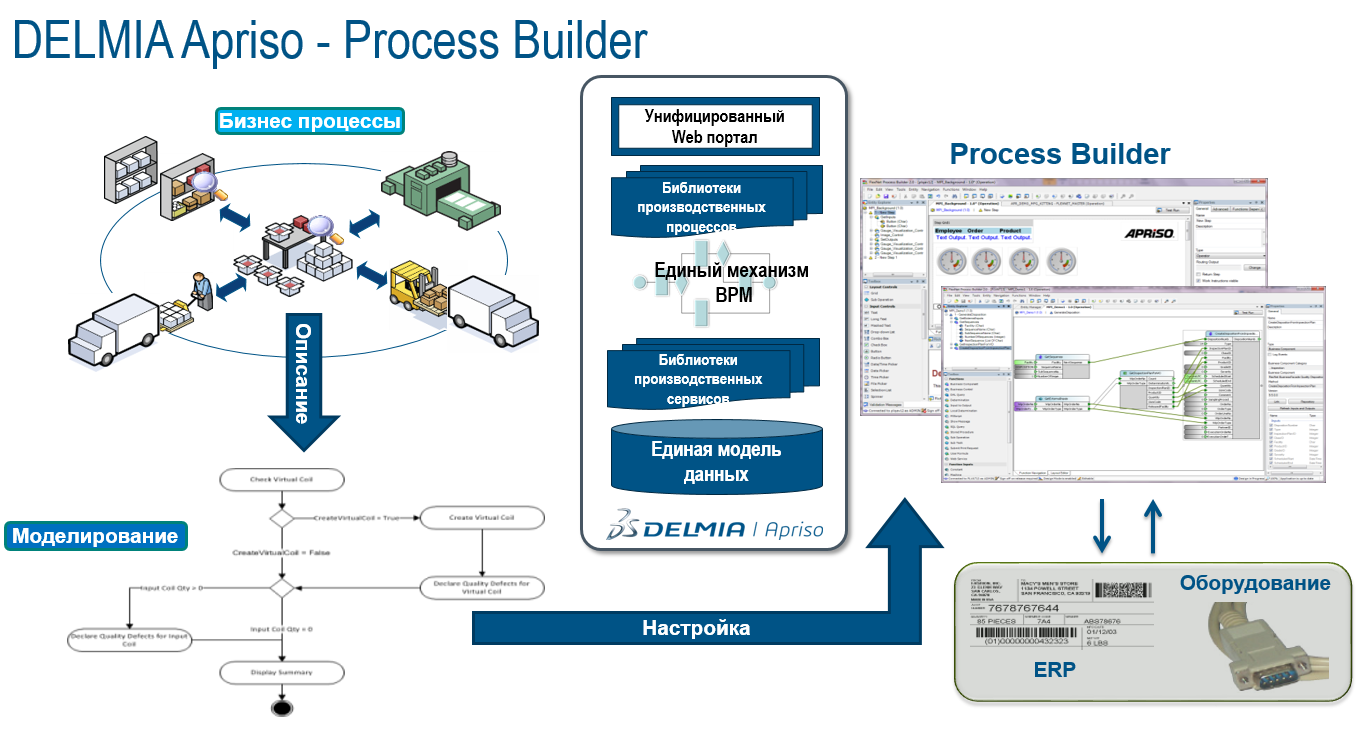

В ПО Process Builder бизнес-процессы описываются в графическом интерфейсе. Для каждой функциональной области используется набор стандартных бизнес-компонентов. В библиотечные каталожные компоненты в интерфейсе заносятся те значения, которые должны быть получены с оборудования – они получаются автоматические или вводятся оператором вручную. Также описывается входная и выходная информация на каждом шаге процесса. Таким образом, описывается, как "живёт" предприятие, как оно функционирует.

Описывается не только информация в рамках производственных процессов, но и взаимодействия с вышестоящими и нижестоящими системами в архитектуре, то есть с уровнем автоматизации, либо с учетными системами. Одно из преимуществ такой системы моделирования бизнес-процессов - это поддержка всего жизненного цикла бизнес-процесса, от его разработки, внедрения и до масштабирования на предприятии.

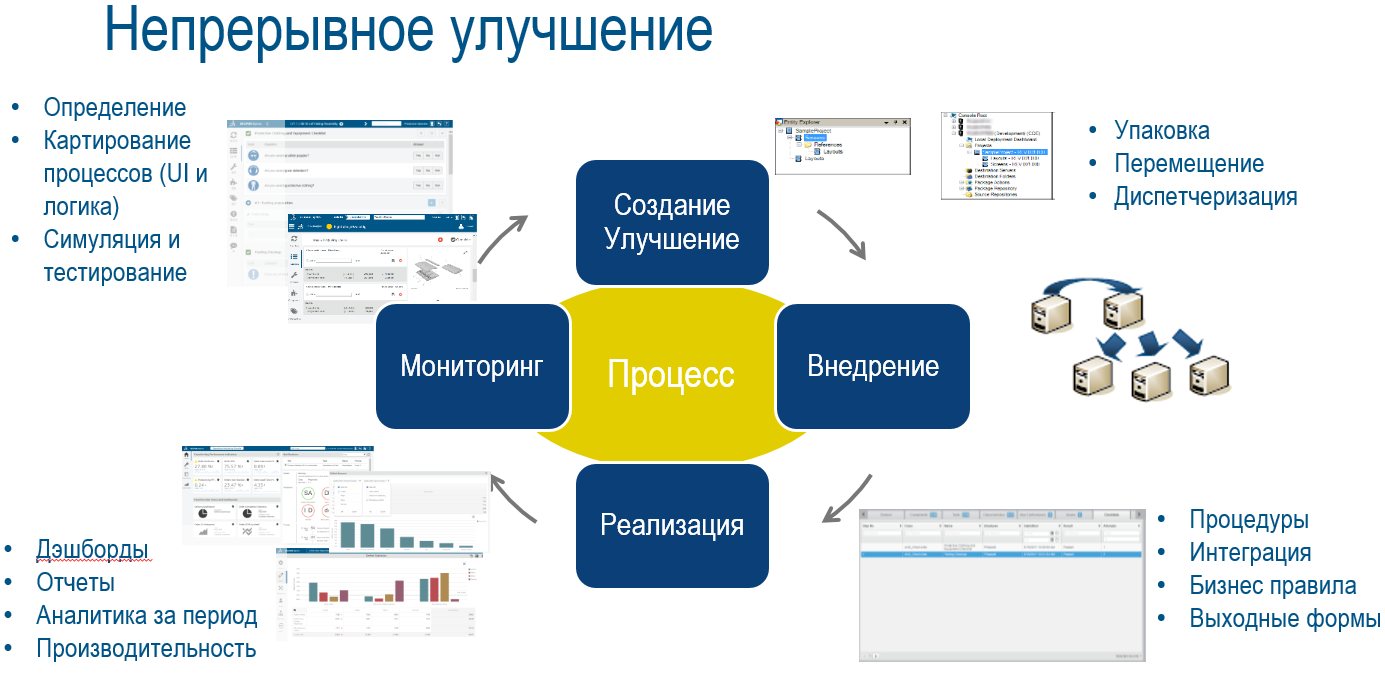

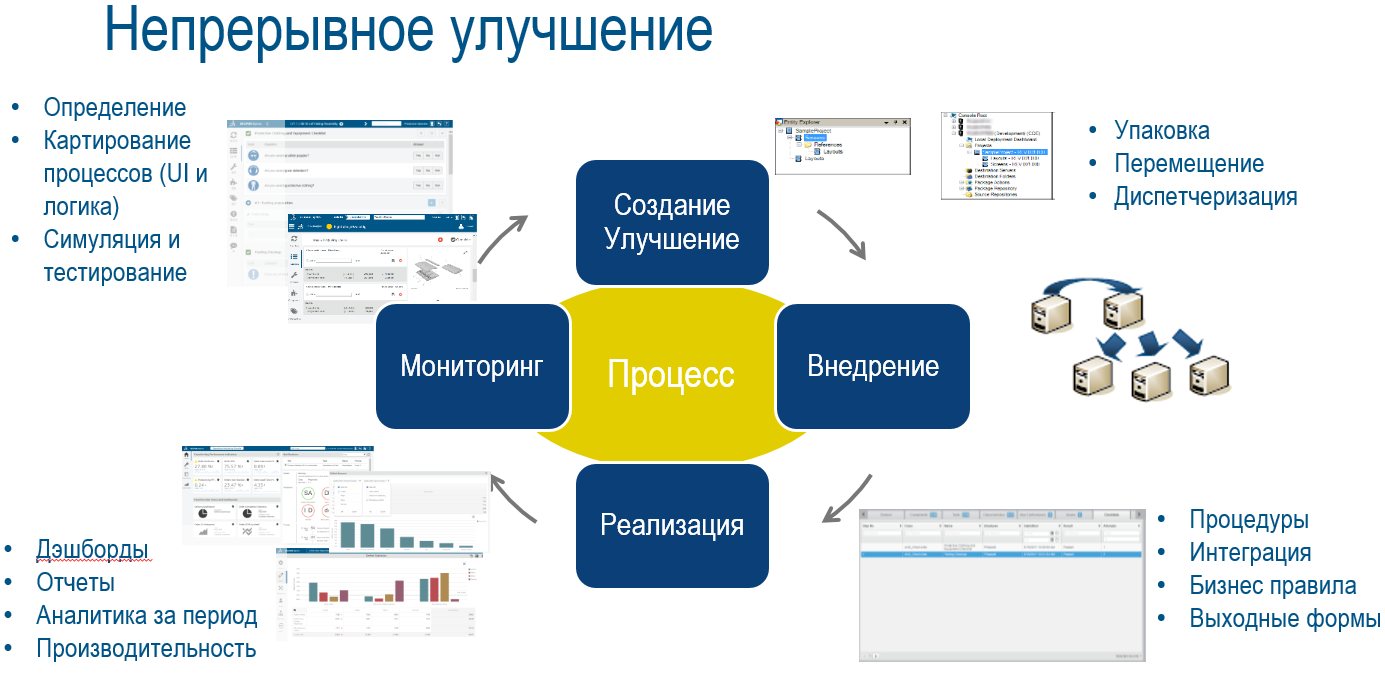

Также можно моделировать, как себя будет вести процесс "в реальной жизни" - ещё до его запуска в производство. С точки зрения конечного пользователя эти изменения не видны, то есть, если в процесс внесены какие-то улучшения или усовершенствования в рамках BPM-платформы, то пользователь не увидит изменений, которые произошли в бизнес-процессах. Такая интеграция и возможность работы с процессами рамках инструмента Process Builder позволяет постоянно улучшать процессы, то есть можно сделать какое-то изменение, чтобы посмотреть, как это выглядит в реальной жизни, получить обратную связь от производства, оценить такие показатели как объем производства, выявить "узкие места" или внести изменения в процесс системы управления производством.

Ещё одно преимущество такого процессного подхода: с помощью BPM-платформы можно выделить наиболее эффективный для производства набор стандартных процессов и затем их масштабировать. Например, для распределенного производства - выделить процессное ядро (core), и быть уверенным в том, что любая производственная площадка, независимо от того, где она находится территориально, функционирует по стандартизированным и унифицированным бизнес-процессам.

Как и во многом другом, главное - найти баланс, "золотую" середину между уникальностью каждой производственной площадки и применяемыми лучшими стандартными корпоративными практиками. Если производственная площадка работает по своим уникальным процессам, не факт что применяется наиболее оптимальный/эффективный подход, но и при внедрении практик необходимо учитывать особенности производственной площадки: планировку, различные типы оборудования, логистику и прочее. Поэтому рекомендуется комбинировать процессы в соотношении 70/30: 70 стандартных и 30 локальных, или 80/20.

После этого можно масштабировать систему на другую площадку или другое бизнес-подразделение. Для площадки устанавливаются 80% уже готовых процессов, после чего нужно только описать 20% уникальных для нее процессов, либо определить какие-то дополнительные интерфейсы, если там есть какое-то своё, нестандартизированное оборудование.

Что даёт такой подход с точки зрения информационных технологий? Во-первых, это высокая скорость внедрения. Обычно 60%-70% времени тратится на разработку основного решения (core), а дальнейшее внедрение требует уже незначительного времени. Например, на подключение новой производственной площадки уходит 2-3 недели, что по меркам систем управления производством очень малый срок.

Такой подход нашел отклик у заказчиков, особенно у глобальных и географически распределенных компаний. В рамках одной системы они могут контролировать и стандартизировать бизнес-процессы предприятия, получать информацию о каждой конкретной производственной единице, о том, что и как делается в конкретный момент времени.

Например, данный подход использовался для интеграции с решениями компании "Цифра". Изначально это был небольшой процесс, начинающийся с производственного заказа. В данном случае производственный заказ состоит из трех операций. Первая из них выполняется на оборудовании, имеющему свой АРМ.

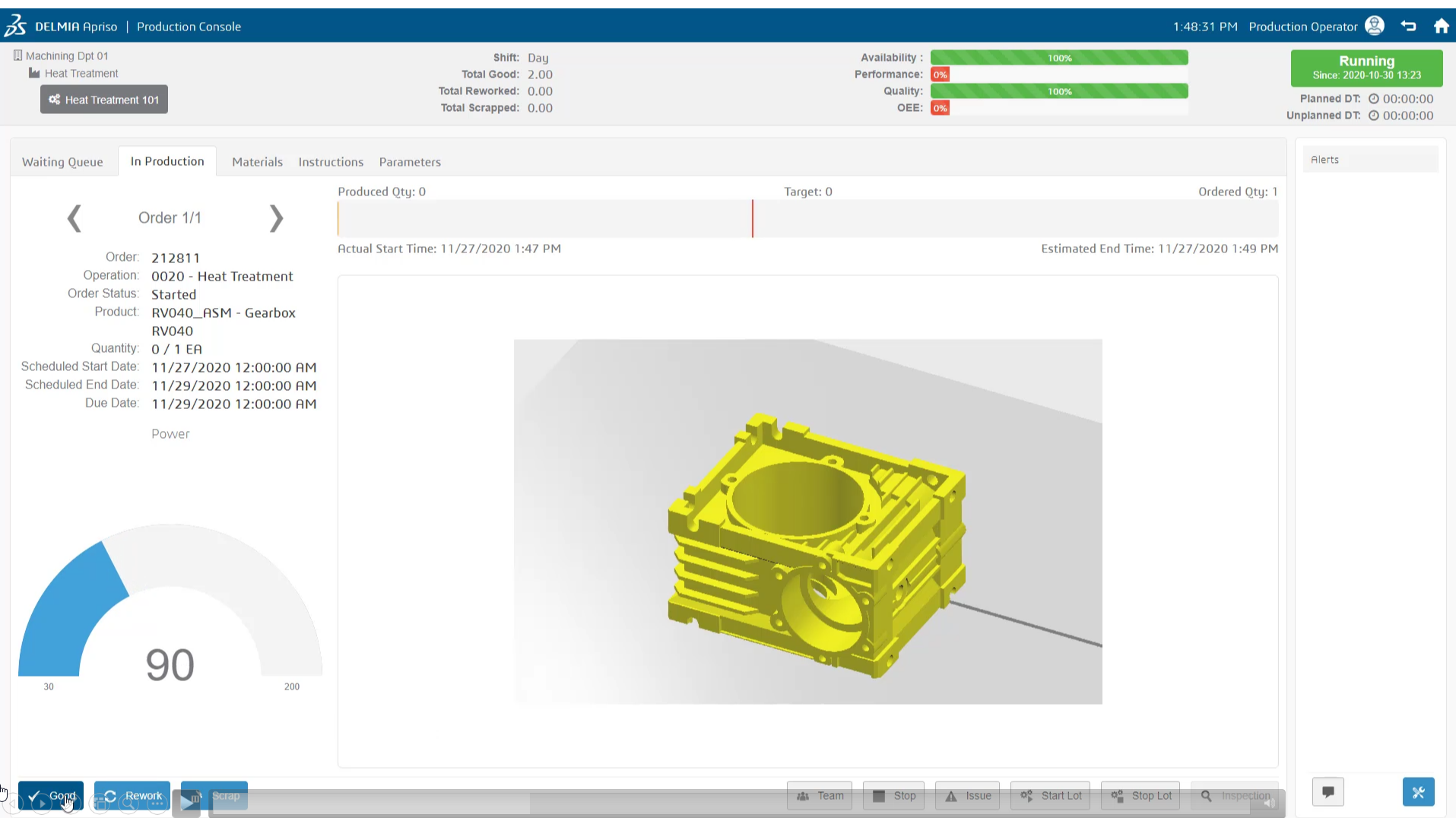

Оператор данного обрабатывающего центра видит всю необходимую технологическую информацию, связанную с операцией, которую он должен сделать, и начинает выполнять эту операцию на своём станке. После выполнения операции это декларируется в системе, и информация отправляется в DELMIA Apriso - систему управления производством.

Зная, что данная операция выполнена, Apriso начинается "толкать" к выполнению следующей операции - далее по маршруту следующему обрабатывающему рабочему центру. Там оператор также получает уведомление о том, что он должен выполнить, заходит в свой рабочий интерфейс, декларирует начало операции, выполнение операции. Фактическое время её выполнения заносится в систему управления производством.

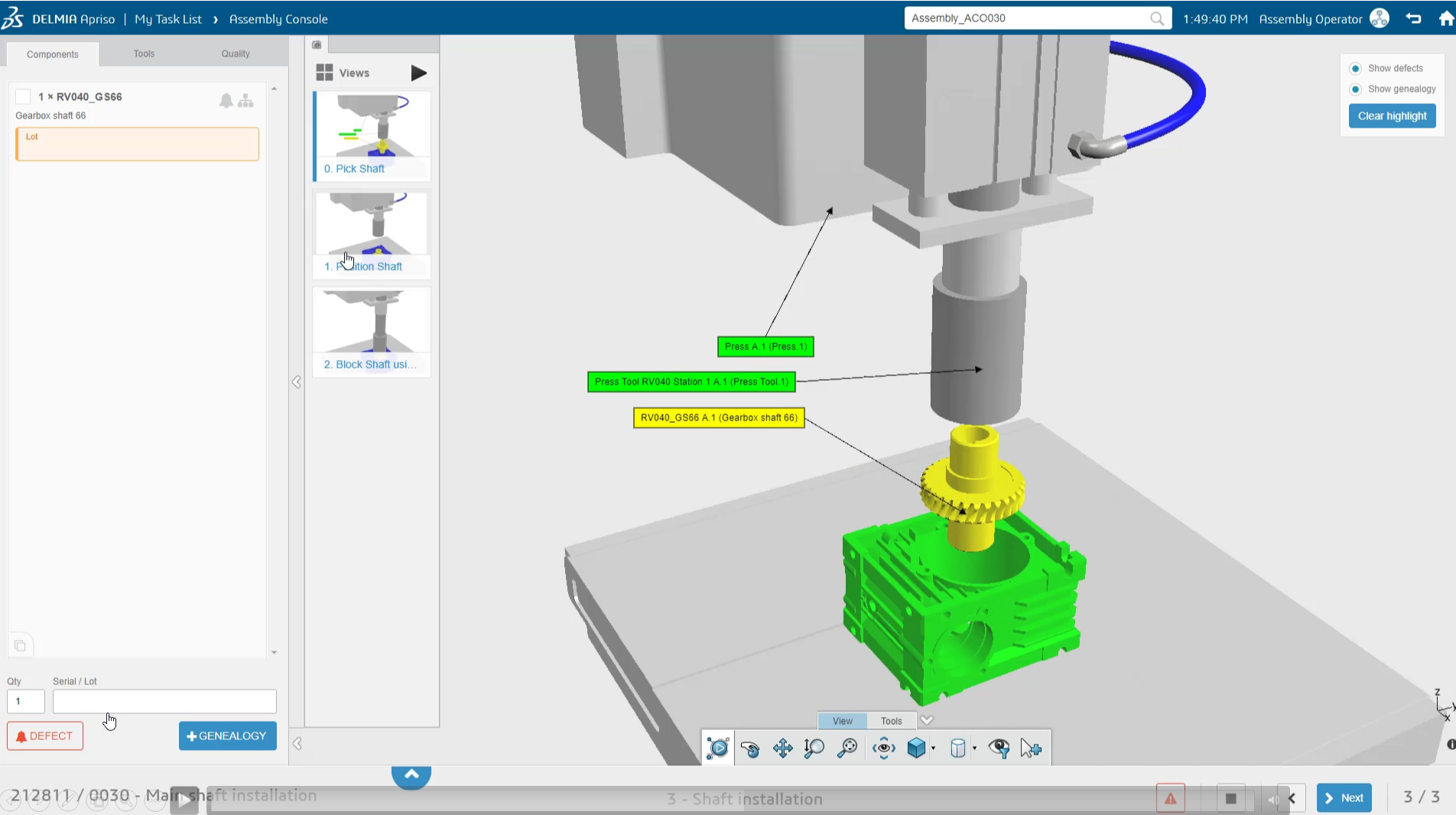

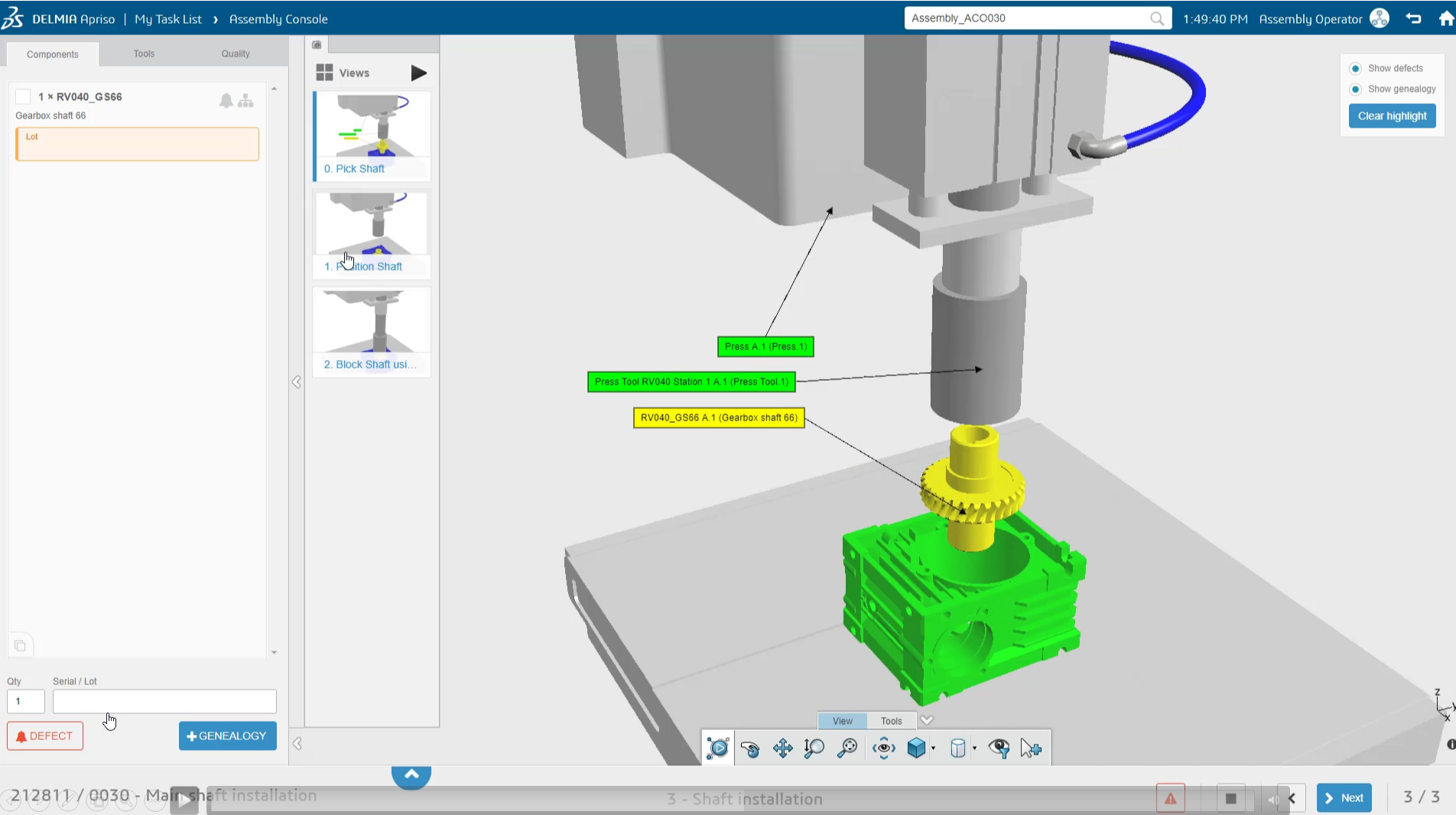

Третья операция - операция сборки. У оператора на сборке своя задача и свои потребности: он хочет видеть весь процесс детально. Он проходит обязательный контроль соблюдения мер безопасности. Эта информация в рамках системы контроля качества сохраняется в системе управления производством Apriso. Каждый индивидуальный использованный материал и полуфабрикаты также заносятся в систему управления производством и добавляются в генеалогию изделия.

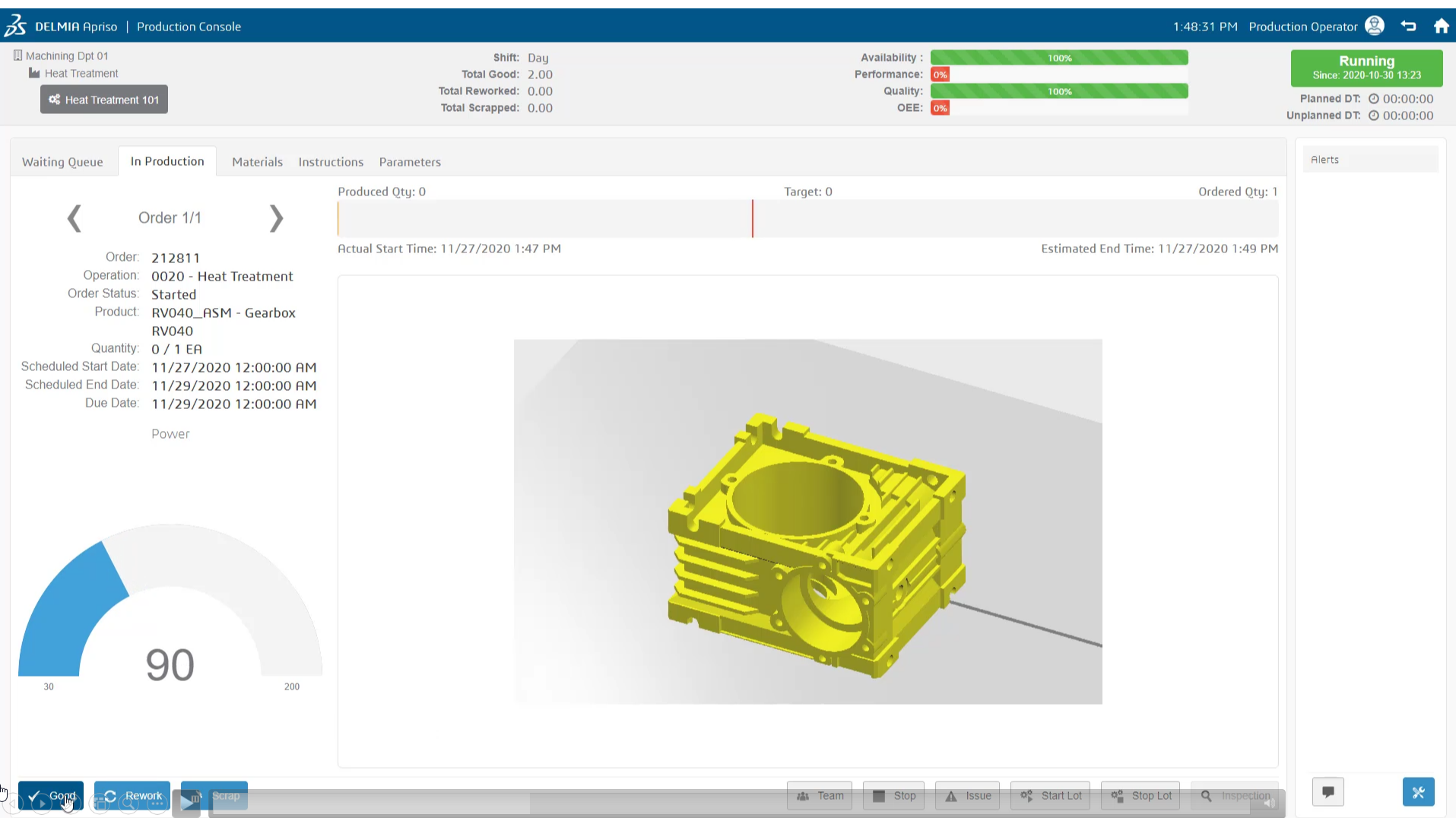

Рабочие инструкции, созданные ранее, на этапе технологической подготовки производства становятся доступны оператору на его персональном АРМ -непосредственно на рабочем месте и в различных форматах: чертежи, отсканированные pdf-файлы, или в виде 3D модели, как представлено ниже.

Начальник цеха, начальник участка получают возможность мониторинга фактического состояния оборудования и хода выполнения производственных заказов, а также любого производственного показателя благодаря настроенному информационному окну (дашборду). Вся информация, доступная оператору станка, также доступна начальнику участка в рамках мониторинга состояния всего участка. В DELMIA Apriso видна информация с оборудования разного типа, а также информация по количеству дефектов, энергопотреблению, состоянию и так далее.

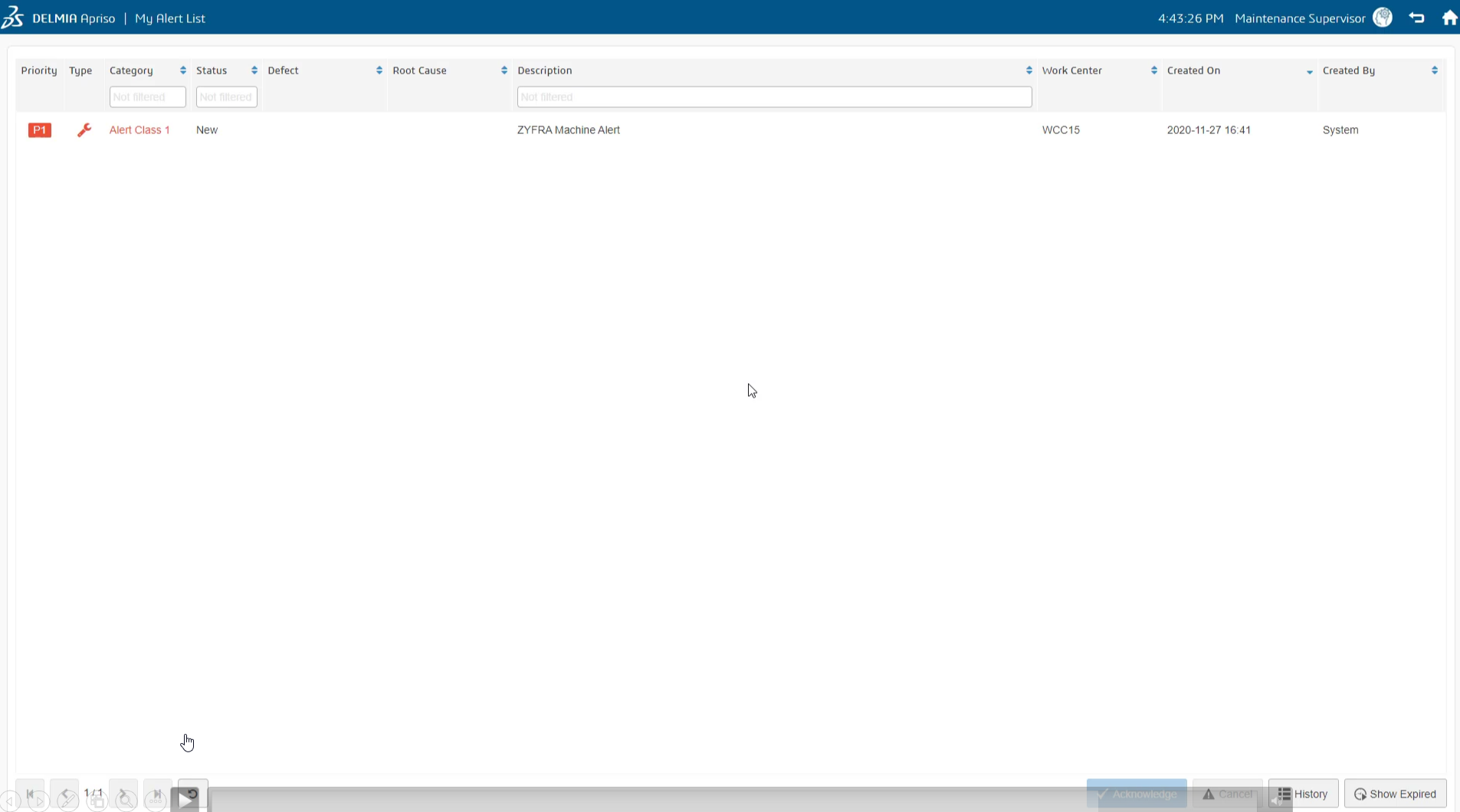

Если оператор, который изготавливает детали, понимает, что у него произошла нештатная ситуация, например, повредился режущий инструмент, то он переводит свое оборудование в состоянии простоя. Эта информация моментально отображается у других участников основного и вспомогательного производственного процесса, в нашем примере, - у начальника службы главного механика, который, в свою очередь, может её проанализировать и создать в наряд-заказ на проведение ремонтных работ, куда он заносит необходимую дополнительную информацию, срочность, даты выполнения этого наряд-заказа и прочее.

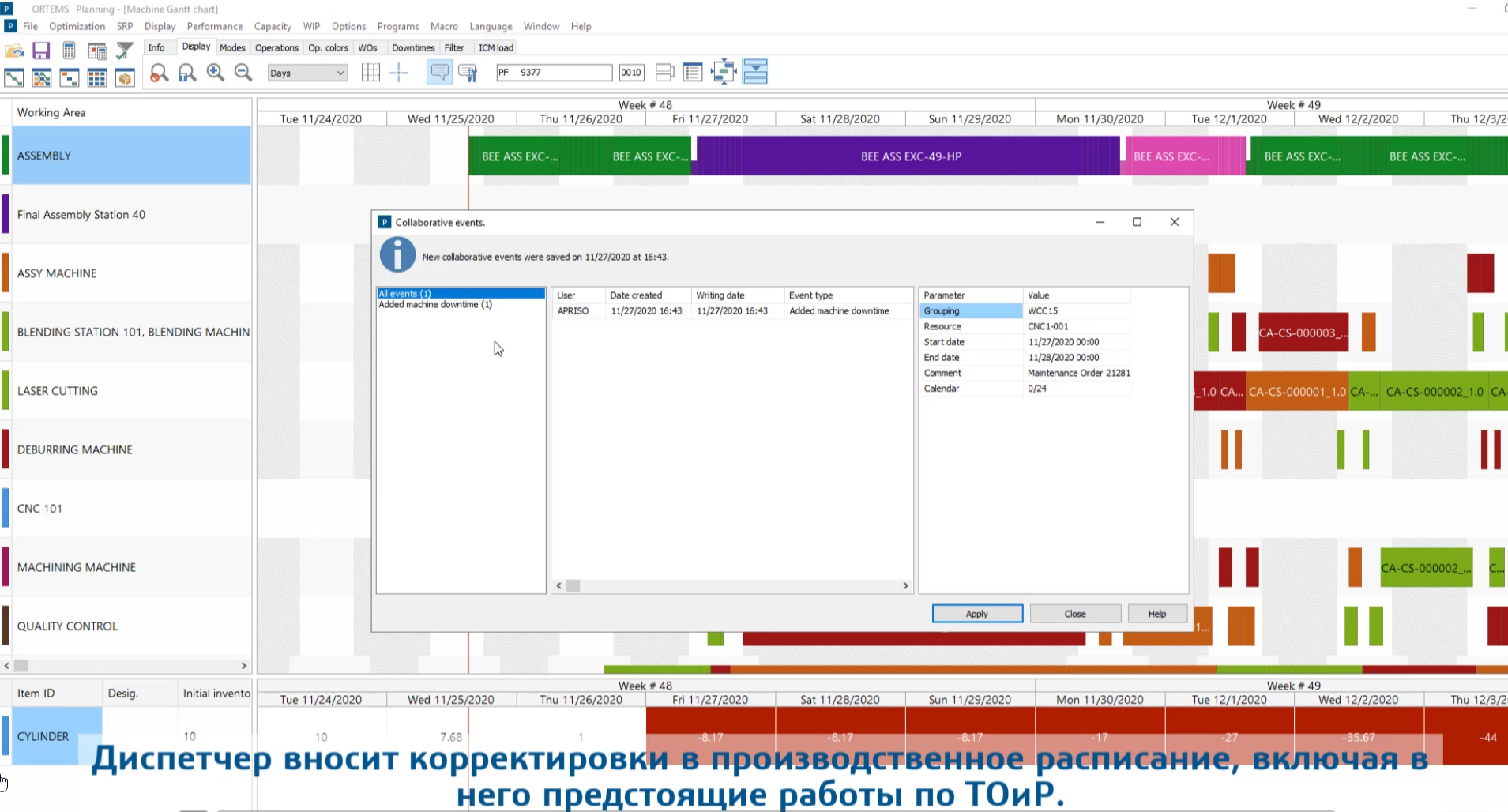

Вновь созданный наряд-заказ на проведение работ необходимо встроить в производственное расписание и оптимизировать его с учетом сложившейся ситуации.. Этим занимается цеховой диспетчер, который получил уведомление о новом наряд-заказе. Он включает новую информацию в существующий график производства и может использовать полноценный функционал оптимизации или пересчёта производственного расписания.

Такой достаточно простой сценарий демонстрирует пример того, как может происходить взаимодействие специалистов различных дисциплин в рамках одного бизнес-процесса. Таким же образом может осуществляться взаимодействие со складскими службами, службами по комплектованию, контролю качества и так далее, то есть охватываются все смежные процессы.

Преимущество такого решения в том, что оно позволяет собирать информацию c оборудования компании "Цифра". Есть система контроля процессов. Такой совместный подход дает большую синхронизированность работы всех производственных служб, увеличение эффективности использования оборудования и гибкости производства в целом. Всегда можно оперативно отреагировать на изменения, которые требует ситуация на рынке. Решение DELMIA Apriso обеспечивает глобальное управление процессами, контроль производительности, визуализацию и тщательный анализ влияния функциональных улучшений на всех производственных площадках в рамках предприятия.

Стоит отметить, что в одном из реализованных проектов внедрения системы управления производством Dassault Systemes ею пользуются 28 подключённых предприятий. Для реализации подобного проекта требуется от 9 месяцев. С учётом сложности процессов внедрения это очень хороший результат.

Источник статьи: https://habr.com/ru/company/ds/blog/560160/

Производственные системы и их решения

Об одном из показательных примеров - о совместном решении Dassault Systemes и ГК «Цифра» - рассказал старший технический специалист компании Dassault Systemes Дмитрий Лопаткин. Группа компаний «Цифра» разрабатывает и внедряет платформенные решения на основе промышленного искусственного интеллекта и интернета вещей, а также развивает индустрию роботизированного промышленного транспорта.Если говорить о программном продукте для оперативного управления производством компании Dassault Systemes - DELMIA Apriso и его архитектуре, то на его самом нижнем уровне лежит собственная, встроенная платформа управления бизнес-процессами Process Builder. И это единственный обязательный реквизит, необходимый для внедрения подобных систем. Именно здесь описываются все производственные процессы, входящие в контур цифровизации. Помимо самих процессов прописываются все интерфейсы подключения к оборудованию через системы автоматизации или непосредственно подключение бизнес-систем, таких как ERP. На эти бизнес-процессы наслаиваются функциональные модули, которые могут применяться на пользователями из различных производственных дисциплин: контроль качества, склады, ТОиР, декларация производства. Это те элементы, с которыми взаимодействует конечный пользователь – оператор ЧПУ, плановик, сотрудники логистической или ремонтной службы и пр."."Допустим, обеспечена возможность подключения и сбора данных с промышленного оборудования и работы с этими данными. Какой необходимо сделать следующий шаг? – спрашивает Дмитрий Лопаткин. – ИТ - это всего лишь инструмент, который помогает решать задачи бизнеса, увеличивающий операционную эффективность.

Решение DELMIA Apriso способно полностью поддержать все производственные процессы, но это не всегда необходимо, так как есть существующие системы, есть задачи и цели каждого отдельного предприятия. Сначала оценивается зрелость производственных процессов, потом дается экспертное заключение о том, что можно в первую очередь автоматизировать, на что нужно обратить внимание, чтобы получить наибольший эффект. Этот эффект можно посчитать и оценить с точки зрения экономики.

Описание и моделирование бизнес-процессов

Информация, которая обрабатывается различными функциональными приложениями, основывается на описанных ранее бизнес-процессах. Каким образом происходит работа с бизнес-процессами? Сначала описываются все бизнес-процессы, которые требуется автоматизировать. Они картируются и заносятся в программное обеспечение.В ПО Process Builder бизнес-процессы описываются в графическом интерфейсе. Для каждой функциональной области используется набор стандартных бизнес-компонентов. В библиотечные каталожные компоненты в интерфейсе заносятся те значения, которые должны быть получены с оборудования – они получаются автоматические или вводятся оператором вручную. Также описывается входная и выходная информация на каждом шаге процесса. Таким образом, описывается, как "живёт" предприятие, как оно функционирует.

Описывается не только информация в рамках производственных процессов, но и взаимодействия с вышестоящими и нижестоящими системами в архитектуре, то есть с уровнем автоматизации, либо с учетными системами. Одно из преимуществ такой системы моделирования бизнес-процессов - это поддержка всего жизненного цикла бизнес-процесса, от его разработки, внедрения и до масштабирования на предприятии.

Также можно моделировать, как себя будет вести процесс "в реальной жизни" - ещё до его запуска в производство. С точки зрения конечного пользователя эти изменения не видны, то есть, если в процесс внесены какие-то улучшения или усовершенствования в рамках BPM-платформы, то пользователь не увидит изменений, которые произошли в бизнес-процессах. Такая интеграция и возможность работы с процессами рамках инструмента Process Builder позволяет постоянно улучшать процессы, то есть можно сделать какое-то изменение, чтобы посмотреть, как это выглядит в реальной жизни, получить обратную связь от производства, оценить такие показатели как объем производства, выявить "узкие места" или внести изменения в процесс системы управления производством.

Ядро и интерфейсы пользователя

Изменение процесса позволяет моделировать процессы и изменять систему управления производством. Также в рамках инструмента Process Builder создается не только модель процесса, но и пользовательские интерфейсы, определяющие, как пользователи на каждом этапе процесса будут взаимодействовать с системой. Поддерживаются различные пользовательские интерфейсы: мобильные устройства, информационные киоски, персональные компьютеры, считыватели штрих-кодов и так далее. Всё зависит от того, какова роль пользователя, или какую функцию он выполняет в производственном процессе.Ещё одно преимущество такого процессного подхода: с помощью BPM-платформы можно выделить наиболее эффективный для производства набор стандартных процессов и затем их масштабировать. Например, для распределенного производства - выделить процессное ядро (core), и быть уверенным в том, что любая производственная площадка, независимо от того, где она находится территориально, функционирует по стандартизированным и унифицированным бизнес-процессам.

Как и во многом другом, главное - найти баланс, "золотую" середину между уникальностью каждой производственной площадки и применяемыми лучшими стандартными корпоративными практиками. Если производственная площадка работает по своим уникальным процессам, не факт что применяется наиболее оптимальный/эффективный подход, но и при внедрении практик необходимо учитывать особенности производственной площадки: планировку, различные типы оборудования, логистику и прочее. Поэтому рекомендуется комбинировать процессы в соотношении 70/30: 70 стандартных и 30 локальных, или 80/20.

Масштабирование системы

Помимо того, что все предприятия могут использовать стандартизированные процессы, такой подход с core-решением позволяет ещё и быстро масштабировать систему. То есть в рамках проекта разрабатываются core-решения, основные процессы, всё это тестируется, запускается первая пилотная площадка, и там делается несколько итераций – это стандартный процесс внедрения любой системы. Идет обкатка с ключевыми пользователями.После этого можно масштабировать систему на другую площадку или другое бизнес-подразделение. Для площадки устанавливаются 80% уже готовых процессов, после чего нужно только описать 20% уникальных для нее процессов, либо определить какие-то дополнительные интерфейсы, если там есть какое-то своё, нестандартизированное оборудование.

Что даёт такой подход с точки зрения информационных технологий? Во-первых, это высокая скорость внедрения. Обычно 60%-70% времени тратится на разработку основного решения (core), а дальнейшее внедрение требует уже незначительного времени. Например, на подключение новой производственной площадки уходит 2-3 недели, что по меркам систем управления производством очень малый срок.

Такой подход нашел отклик у заказчиков, особенно у глобальных и географически распределенных компаний. В рамках одной системы они могут контролировать и стандартизировать бизнес-процессы предприятия, получать информацию о каждой конкретной производственной единице, о том, что и как делается в конкретный момент времени.

Интеграция с "Цифрой"

Например, данный подход использовался для интеграции с решениями компании "Цифра". Изначально это был небольшой процесс, начинающийся с производственного заказа. В данном случае производственный заказ состоит из трех операций. Первая из них выполняется на оборудовании, имеющему свой АРМ.

Оператор данного обрабатывающего центра видит всю необходимую технологическую информацию, связанную с операцией, которую он должен сделать, и начинает выполнять эту операцию на своём станке. После выполнения операции это декларируется в системе, и информация отправляется в DELMIA Apriso - систему управления производством.

Зная, что данная операция выполнена, Apriso начинается "толкать" к выполнению следующей операции - далее по маршруту следующему обрабатывающему рабочему центру. Там оператор также получает уведомление о том, что он должен выполнить, заходит в свой рабочий интерфейс, декларирует начало операции, выполнение операции. Фактическое время её выполнения заносится в систему управления производством.

Третья операция - операция сборки. У оператора на сборке своя задача и свои потребности: он хочет видеть весь процесс детально. Он проходит обязательный контроль соблюдения мер безопасности. Эта информация в рамках системы контроля качества сохраняется в системе управления производством Apriso. Каждый индивидуальный использованный материал и полуфабрикаты также заносятся в систему управления производством и добавляются в генеалогию изделия.

Рабочие инструкции, созданные ранее, на этапе технологической подготовки производства становятся доступны оператору на его персональном АРМ -непосредственно на рабочем месте и в различных форматах: чертежи, отсканированные pdf-файлы, или в виде 3D модели, как представлено ниже.

Начальник цеха, начальник участка получают возможность мониторинга фактического состояния оборудования и хода выполнения производственных заказов, а также любого производственного показателя благодаря настроенному информационному окну (дашборду). Вся информация, доступная оператору станка, также доступна начальнику участка в рамках мониторинга состояния всего участка. В DELMIA Apriso видна информация с оборудования разного типа, а также информация по количеству дефектов, энергопотреблению, состоянию и так далее.

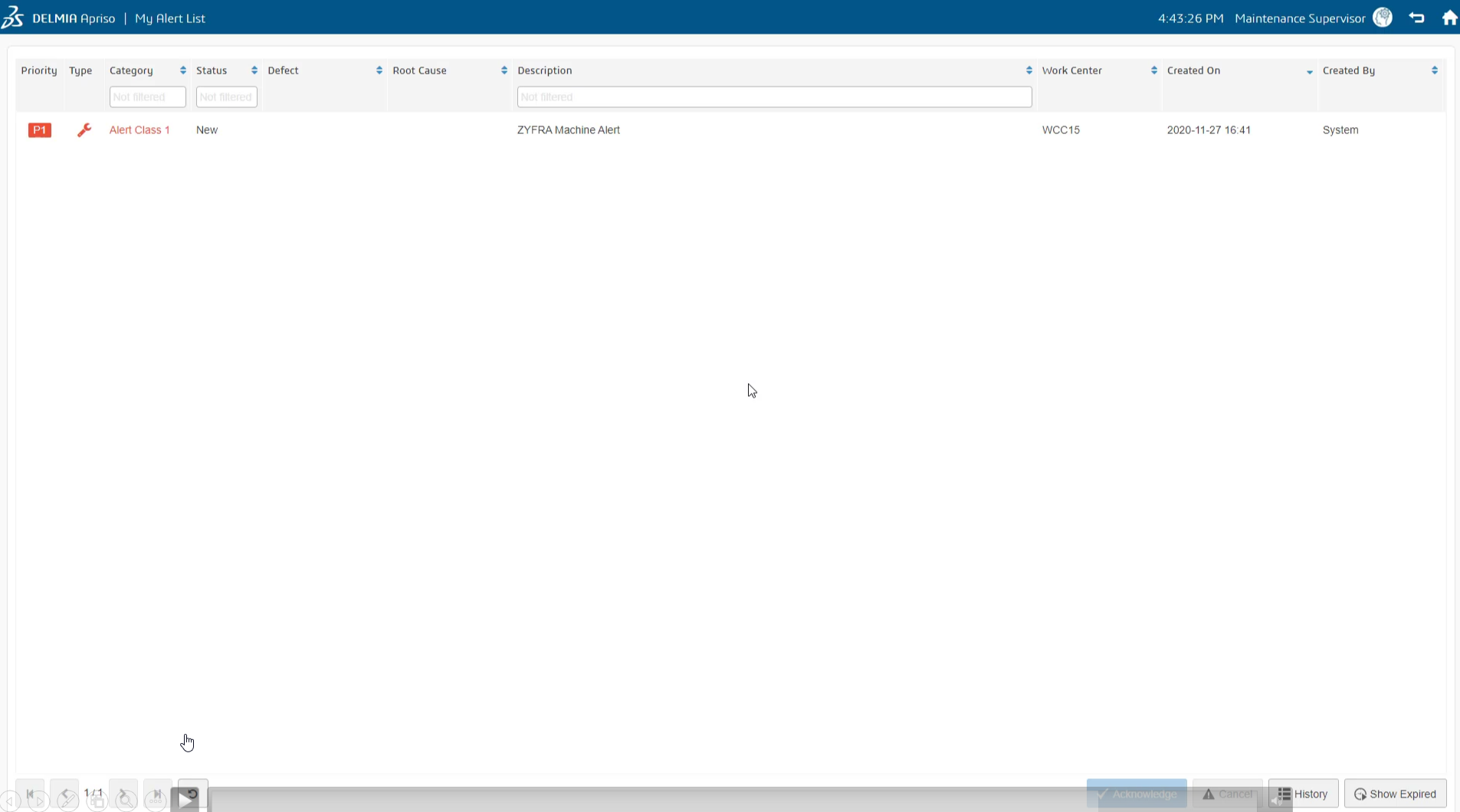

Если оператор, который изготавливает детали, понимает, что у него произошла нештатная ситуация, например, повредился режущий инструмент, то он переводит свое оборудование в состоянии простоя. Эта информация моментально отображается у других участников основного и вспомогательного производственного процесса, в нашем примере, - у начальника службы главного механика, который, в свою очередь, может её проанализировать и создать в наряд-заказ на проведение ремонтных работ, куда он заносит необходимую дополнительную информацию, срочность, даты выполнения этого наряд-заказа и прочее.

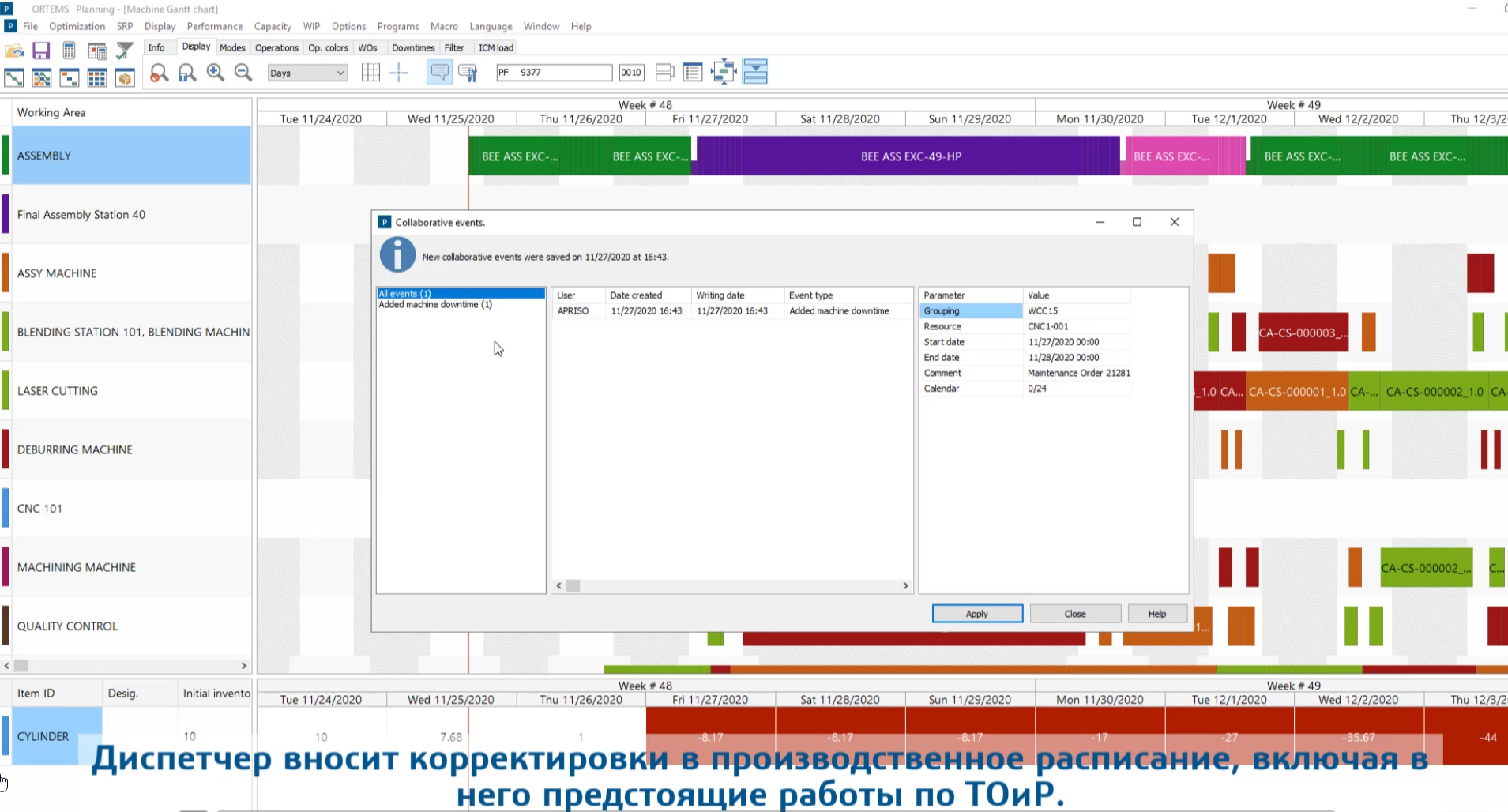

Вновь созданный наряд-заказ на проведение работ необходимо встроить в производственное расписание и оптимизировать его с учетом сложившейся ситуации.. Этим занимается цеховой диспетчер, который получил уведомление о новом наряд-заказе. Он включает новую информацию в существующий график производства и может использовать полноценный функционал оптимизации или пересчёта производственного расписания.

Такой достаточно простой сценарий демонстрирует пример того, как может происходить взаимодействие специалистов различных дисциплин в рамках одного бизнес-процесса. Таким же образом может осуществляться взаимодействие со складскими службами, службами по комплектованию, контролю качества и так далее, то есть охватываются все смежные процессы.

Преимущество такого решения в том, что оно позволяет собирать информацию c оборудования компании "Цифра". Есть система контроля процессов. Такой совместный подход дает большую синхронизированность работы всех производственных служб, увеличение эффективности использования оборудования и гибкости производства в целом. Всегда можно оперативно отреагировать на изменения, которые требует ситуация на рынке. Решение DELMIA Apriso обеспечивает глобальное управление процессами, контроль производительности, визуализацию и тщательный анализ влияния функциональных улучшений на всех производственных площадках в рамках предприятия.

Стоит отметить, что в одном из реализованных проектов внедрения системы управления производством Dassault Systemes ею пользуются 28 подключённых предприятий. Для реализации подобного проекта требуется от 9 месяцев. С учётом сложности процессов внедрения это очень хороший результат.

Источник статьи: https://habr.com/ru/company/ds/blog/560160/